Warum müssen Thermometer kalibriert werden?

Die Anforderungen an Messmittel steigen. Neben zahlreichen Richtlinien und gesetzlichen Verordnungen (HACCP, FDA, EHEDG, ATEX, ...) spielen häufig auch interne Vorgaben und Zertifizierungen (ISO, TÜV, GMP, Richtlinien aus dem Lebensmittelbereich, ...) in jedem Unternehmen eine zentrale Rolle bei der Einhaltung präziser Messwerte. Nur regelmäßig kalibrierte Temperatursensoren garantieren deren Genauigkeit und sichern so langfristige Betriebssicherheit.

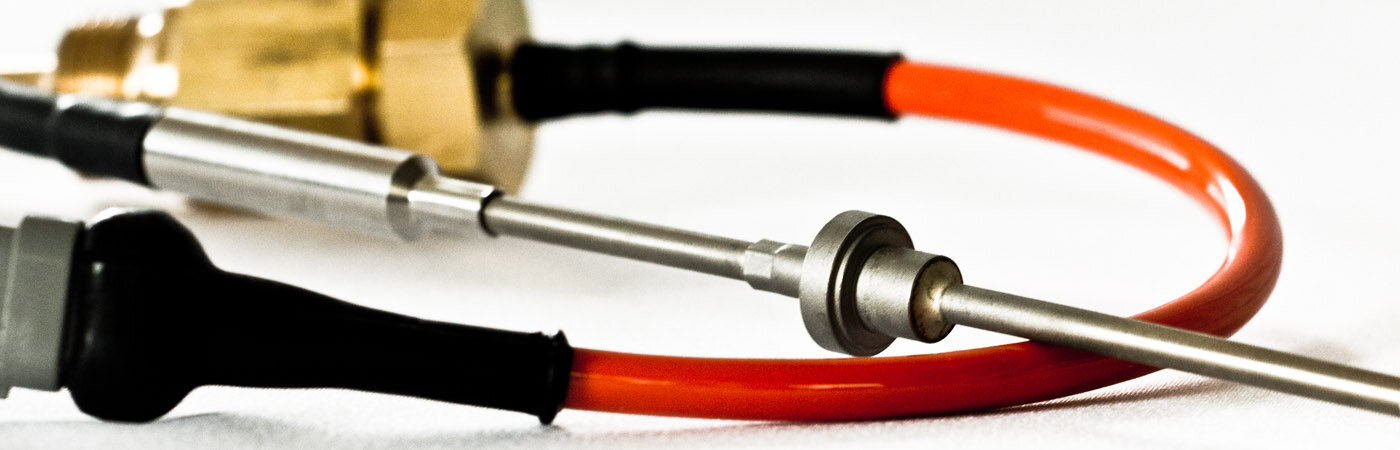

Ob in der Energieversorgung, Medizin- und Lebensmitteltechnik, Chemie- und Pharma-Branche oder im Marine- und Automotive-Bereich – die korrekte und zuverlässige Temperaturmessung ist in allen anspruchsvollen Prozessen unerlässlich. Allerdings verändert jeder Temperatursensor seine Charakteristik im Laufe der Zeit. Daher ist es wichtig, die Abweichung zwischen der tatsächlichen und gemessenen Temperatur regelmäßig festzustellen, um ungenaue Messungen zu vermeiden.

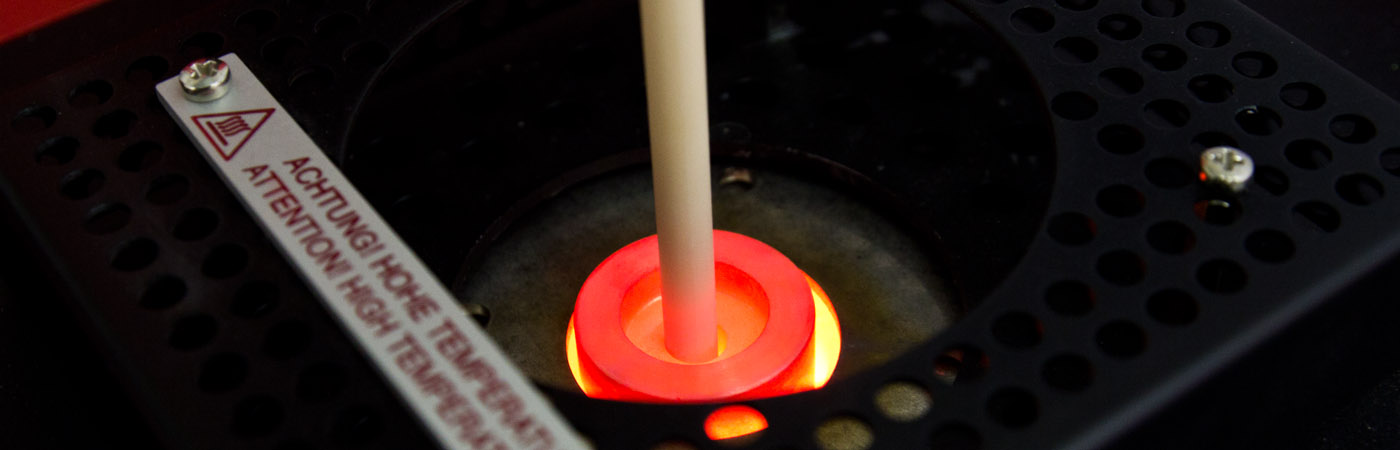

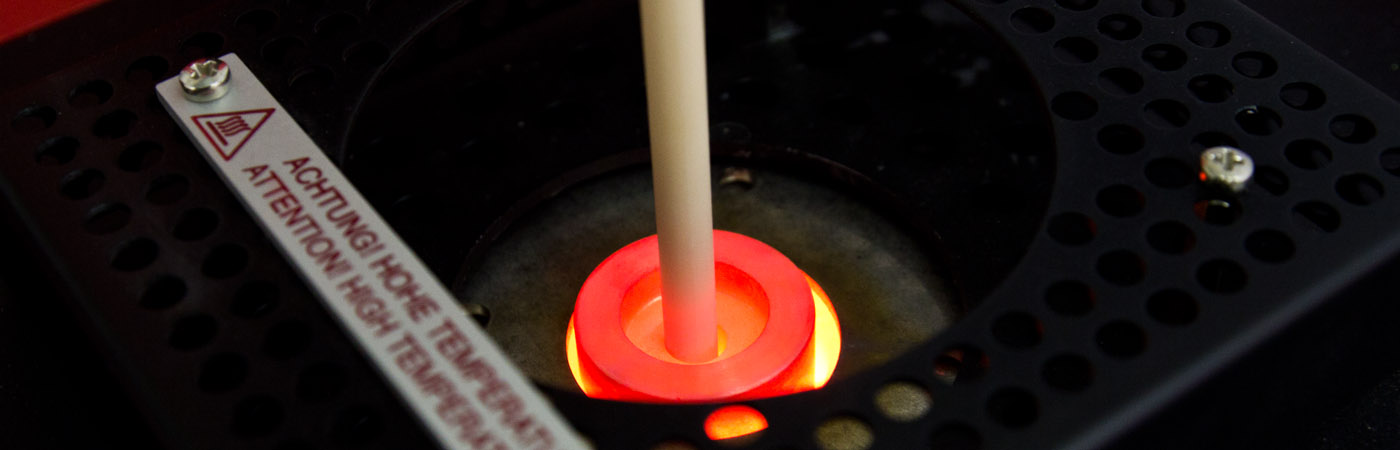

Die langsame Änderung der Ausgangsgröße eines Temperatursensors wird als Drift bezeichnet. Die Drift des Temperaturfühlers kann nicht verhindert werden. Sie kann z. B. durch äußere Einflüsse wie ständig wechselnde Messtemperaturen, schwankende Umgebungstemperaturen, Luftfeuchte oder Vibrationen verursacht werden. Während einer Kalibrierung wird die Abweichung der gemessenen Temperatur des Temperaturfühlers gegenüber einem Referenztemperaturfühler festgestellt und in einem Zertifikat dokumentiert.

Es gibt viele gute Gründe für die Kalibrierung von Thermometern: