Mechanische Messgeräte kalibrieren?

Es gibt eine Menge Gründe, warum kalibriert werden soll. Dazu gehören z. B. Vorschriften in verschiedenen Branchen wie ISO9000, GMP, FDA, SOLAS, DIN. Diese beziehen sich jedoch auf elektronische Temperatur-Messgeräte und Temperaturfühler.

Eine Drift (zunehmende Abweichung) eines Messgerätes entsteht durch:

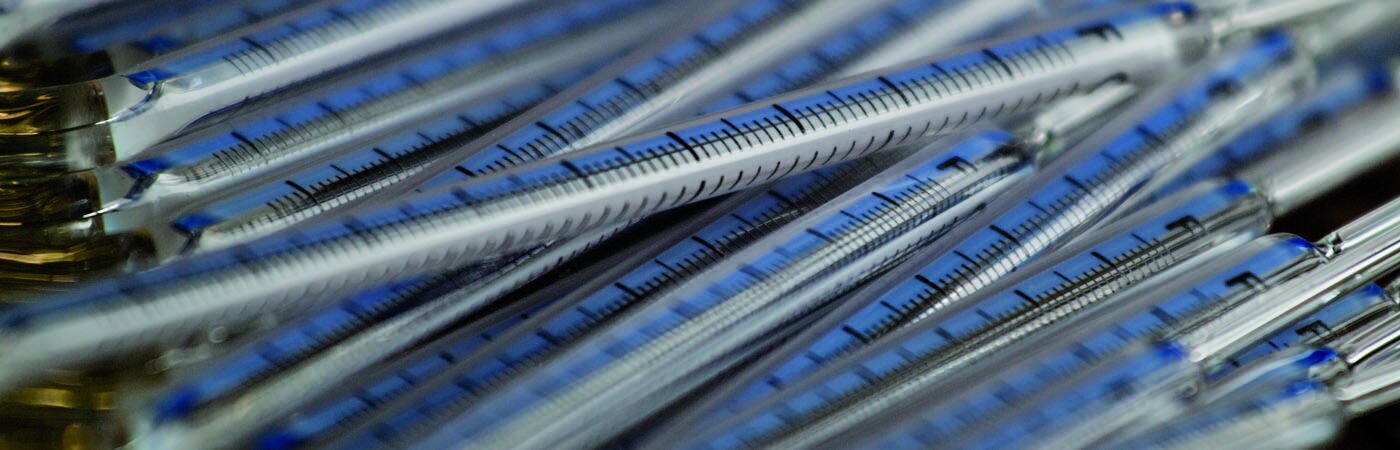

Maschinen-Glasthermometer driften nicht. Sie halten ihre einmal definierte Genauigkeit lebenslang. Lediglich eine mechanische Zerstörung des Glaseinsatzes oder eine Trennung der thermometrischen Füllung führt zu einem Ausfall der korrekten Messung. Beides ist jedoch mit bloßem Auge sichtbar und kann durch Austausch des Glaseinsatzes bzw. Wiedervereinigung des Fadens korrigiert werden.

Trotzdem gibt es immer wieder Versuche, mechanische Messgeräte zu kalibrieren. Dies ist jedoch aus mehreren Gründen nicht ganz einfach.

Nach den Kalibriervorschriften für Trockenblock-Temperaturkalibratoren DKD R5-4 // EA10-/13 // EURAMET CG13 wird die homogene Zone, d. h. der Bereich in dem der Temperaturfühler kalibriert werden sollte, mit 40 mm angegeben. Diese homogene Zone befindet sich meist am unteren Ende des Blocks des Kalibrators.

Und hier beginnt die Schwierigkeit, mechanische Messgeräte zu kalibrieren: Im Gegensatz zu Temperaturfühlern messen sie nicht nur an der Fühlerspitze, sondern entweder überwiegend über die komplette Einbaulänge l1 (Maschinen-Glasthermometer) oder hauptsächlich über eine unterschiedlich lange aktive Länge des Kapillarbehältnisses (Zeigerthermometer). Die Umgebungstemperatur und Abstrahlhitze des Gehäuses wirken jedoch bei Thermometern mit Flüssigkeits- oder Gasfüllung immer auch auf die Teile der Kapillare ein, die nicht im Medium eingetaucht sind. Dies wird durch die Konstruktion (z. B. Bimetall-Kompensation, Verhältnis Messmediumsmenge Reservoir/Kapillare usw.) und bei der Justage auf die für das Gerät erforderliche Genauigkeit minimiert.

Wird beim Abgleich des Temperaturkalibrators die Länge des Kapillarbehältnisses berücksichtigt und die zusätzliche Messunsicherheit für einen Kalibriervorgang angegeben, dann können natürlich auch Zeigerinstrumente mit einem Trockenblockkalibrator kalibriert werden. Dies erfordert jedoch einiges Hintergrundwissen über die Messunsicherheit, die bei den verschiedenen Einbaulängen l1 entsteht.

Besonders bei kurzen Einbaulängen von Maschinen-Glasthermometern (30, 40, 50, 63, 100 mm) ist das Erreichen der homogenen Zone des Kalibrators nahezu ausgeschlossen. Hinzu kommt, dass Einbaulänge l1 ab Dichtbund gemessen wird. Das Gewinde ist Bestandteil der Einbaulänge und erfordert daher einen speziellen Kalibriereinsatz mit Stufenbohrung.

Maschinen-Glasthermometer und Zeigerthermometer werden während der Produktion natürlich mehreren Tests auf Einhaltung der für sie vorgeschriebenen Genauigkeiten (DIN 16195 bei Maschinenthermometern bzw. die unterschiedlichen Klassen bei Zeigerthermometern) unterzogen. Dies erfolgt jedoch nicht in Kalibratoren, sondern in speziellen Testanlagen (Bäder). Diese stellen sicher, dass die Messgeräte korrekt im zu messenden Medium eingetaucht sind und die Besonderheiten der Messung mit Füllungen (Gas und Flüssigkeiten) berücksichtigt werden.